作为目前较为理想的二维材料,石墨烯具有优异的力学、电学、光学和热学性能,有望引发从结构材料到功能材料领域广泛的材料革命。为了实现石墨烯的工程应用,自2004年英国物理学家首次通过微机械剥离法制备出石墨烯以来,在过去的十几年中,人们不断探索低成本、大规模生产石墨烯的方法。

目前,有望实现石墨烯大规模生产的方法主要有2种:基底原位化学生长法和天然石墨液相剥离法。前列种方法如化学气相沉积法虽能获得缺陷少、单原子层的大尺寸石墨烯薄膜,但是该方法耗能、耗时,石墨烯的转移过程复杂、成本较高、大规模生产难度较大。相比较而言,天然石墨的液相剥离(liquid phaseexfoliation,LPE)法具有多个优点:(1)可直接利用天然石墨,成本低;(2)石墨烯无须转移,操作简单;(3)所得石墨烯分散液可用来制备石墨烯复合材料和膜材料,如薄膜晶体管和透明导电电极等;(4)可实现技术多(如声、高压均质等)。因此,LPE法更具有低成本、大规模生产石墨烯的可能。对比石墨烯的剥离技术发现,传统技术如声等生产效率低,所得石墨烯分散液浓度低(130mg·L-1)、生产周期长,石墨烯晶体结构破坏严重。高压均质(high-pressure homogenization,HPH)是石墨烯液相剥离制备的新技术,指在增压机构的作用下,高压溶液快速通过微射流金刚石交互容腔,石墨同时受到高速剪切、空穴效应和对流冲击3种作用达到快速剥离的效果。通过高压均质液相剥离(HPH-LPE)法所得石墨烯分散液浓度高(223mg·L-1)、处理时间短、石墨烯晶体结构破坏小。

目前,通过LPE 法制备石墨烯所用溶剂均为NMP等高沸点有机溶剂,此类溶剂虽然能够提高石墨烯分散液的浓度,但将对产品和环境带来不可避免的影响:(1)有机溶剂价格高,增加生产成本;(2)需要经过复杂的后处理过程去除有机溶剂,增加了设备和工艺的复杂性;(3)溶剂残留易给后续石墨烯产品带来质量问题;(4)产品无法在生物、医学等领域使用;(5)污染环境。以水为介质则可以克服上述问题,实现低成本、绿色环保、大规模石墨烯的生产,并扩大石墨烯的应用领域。然而,石墨本身的疏水性增大了其在水中剥离和稳定分散的难度,虽然Coleman等通过低功率声液相剥离(low power sonication-liquid phaseexfoliation,LPS-LPE)法实现了石墨在水中的剥离(声时间>100h,离心转速5000r/min),但所得石墨烯水分散液的浓度仅为30mg·L-1。

鉴于HPH-LPE法在有机溶剂中对石墨烯剥离的高效性,本文所介绍的文章开创性地进行了环保高效的HPHLPE法水系石墨烯剥离制备的研究。采用HPH-LPE法,以水为介质,鳞片石墨为原料,在表面活性剂的作用下制备高浓度石墨烯水分散液。系统地开展了工艺参数优化研究,分析影响石墨烯水分散液浓度和石墨烯品质的关键因素。对所得石墨烯水分散液进行表征发现,石墨得到了充分的剥离,所得石墨烯水分散液可制备成具有良好柔韧性和导电性的自支撑膜,有望实现在电子、储能等领域中的应用。

实验材料与方法

鳞片石墨 青岛聚和三杰石墨新材料有限公司,纯度>99.5%。

表面活性剂脱氧胆酸钠(NaDC) Sigma Aldrich公司。

纯水(以下简称为水)由Millipore纯水仪制备(电阻率不低于18.2MΩ·cm)。

高压均质机 美国Genizer微射流高压均质机

石墨烯的剥离:

将NaDC 在水中溶解,浓度为0.1×10-3~5.0×10-3 mol·L-1。为了获得可高达浓度的石墨烯水分散液,选取1个较高的石墨初始投料浓度(5mg·mL-1),当NaDC充分溶解后,加入石墨低速搅拌1h,然后通过高压均质机(NanoGenizer20K)进行剥离,剥离循环次数NHPH为1~6,压力PHPH为25~120MPa。较后,将高压均质后的悬浮液离心,时间15min,转速5000r/min。离心结束后,用移液枪将上层清液(石墨烯水分散液)取出备用。

通过紫外可见光分光光度计(Hitachi U-2800)对得到的石墨烯水分散液的浓度CG进行分析,扫描范围为300~800nm;采用冷场发射扫描电镜(HitachiS4800,加速电压20kV)、高分辨透射电镜(FEI TecnaiG2F30,加速电压300kV)和激光粒度仪(Bettersize2000)对石墨烯的形貌进行表征;通过拉曼光谱仪(LabRAM HR800)对石墨烯的晶体缺陷进行分析,扫描范围为500~2000cm-1;石墨烯自支撑膜的电导率通过PPMS 综合物性测量系统(Quantum DesignModel-9)测定。

结果与分析

高浓度石墨烯水分散液的制备

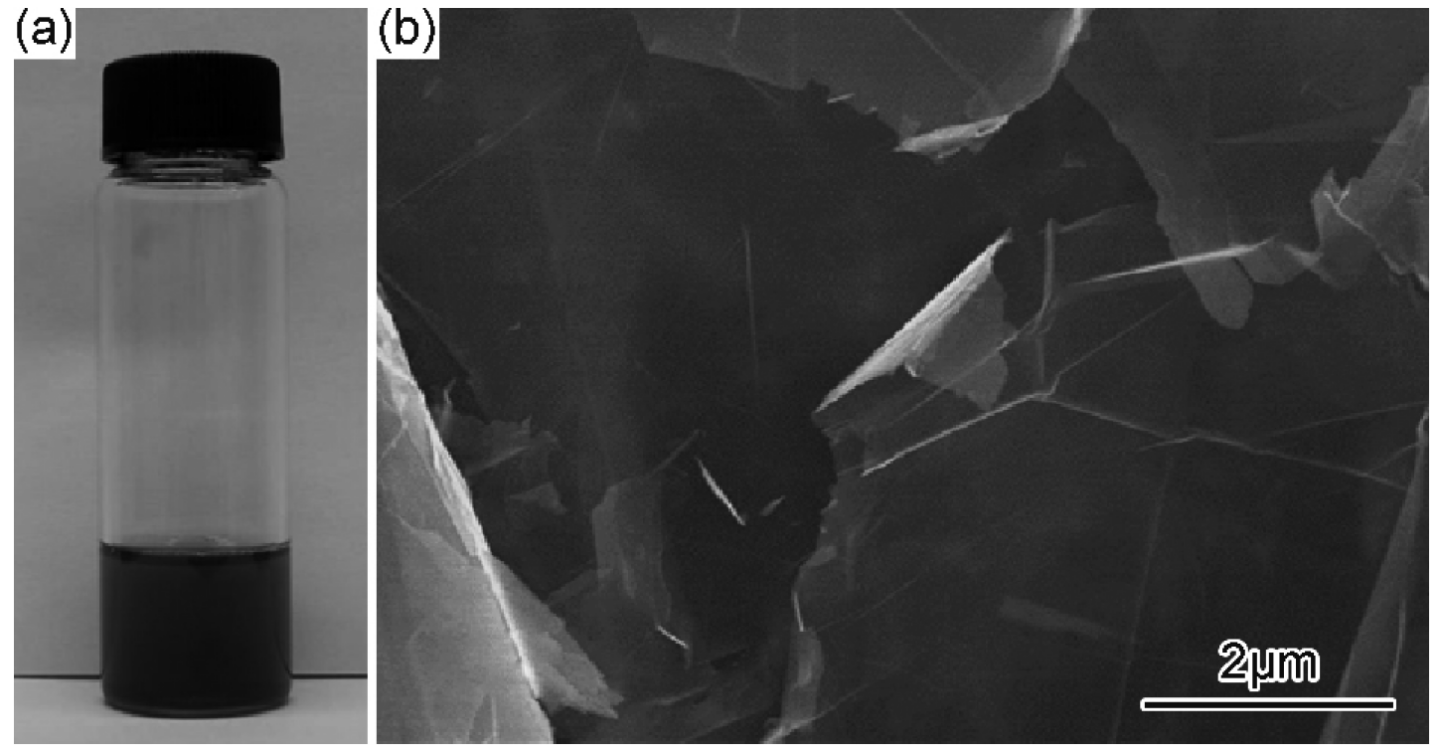

以水代替有机溶剂为介质,通过HPH-LPE法制备石墨烯水分散液。为克服石墨本身的疏水性,加入表面活性剂以促进水对石墨和石墨烯的润湿,增强剥离和分散效果。图1为压力40MPa、循环次数为6时所得石墨烯水分散液的光学照片和石墨烯的SEM照片。

图1 石墨烯水分散液的光学照片(a)及石墨烯的SEM 图(b)

石墨烯水分散液均匀、稳定,无大颗粒和沉降现象出现,石墨烯厚度明显变薄,说明石墨得到了充分剥离。

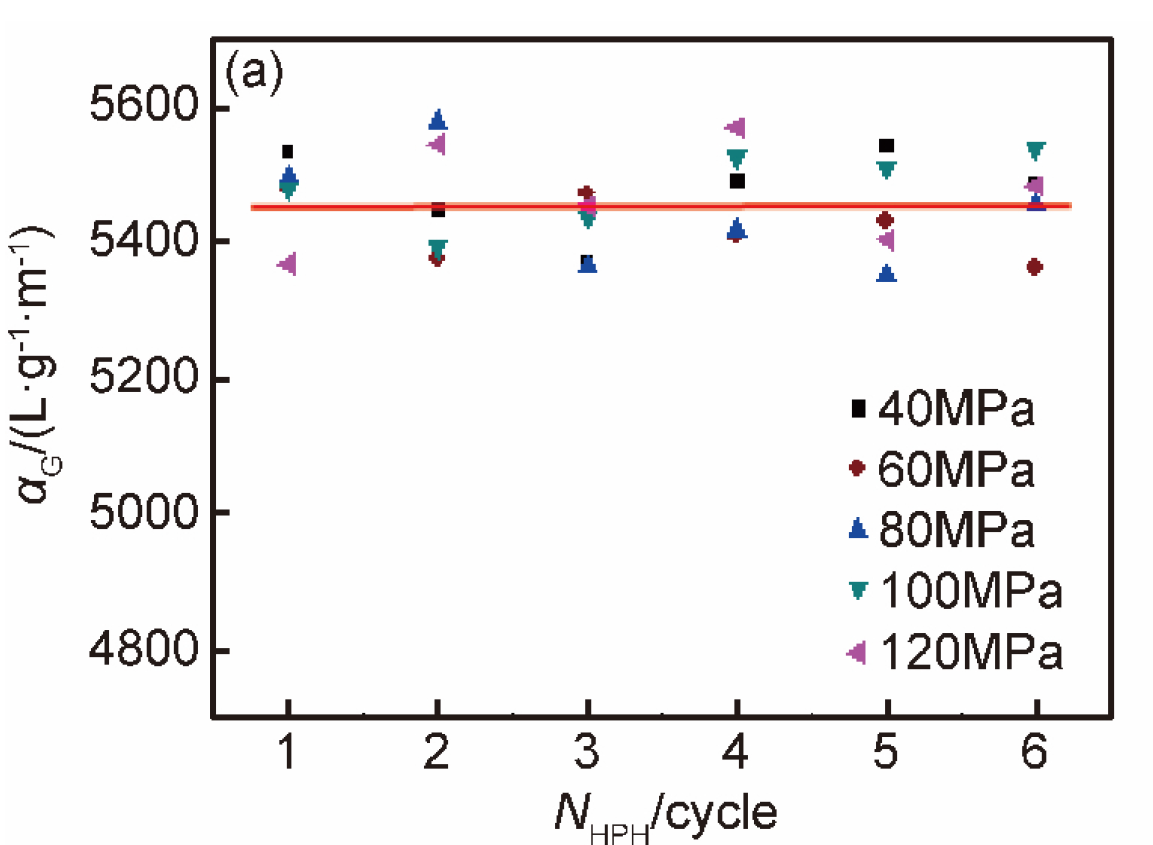

为了获得高浓度的石墨烯水分散液,需要对剥离过程中的工艺参数进行系统研究,如图2所示。在CG,i固定的情况下,影响CG的主要工艺参数为NaDC的浓度CNaDC,PHPH和NHPH。离心处理后,将所得石墨烯水分散液进行UV-Vis分析,测试660nm波长处的吸光度值即可得到各分散液的浓度。由Lambert-Beer定律可知,吸光度A 的强弱和石墨烯水分散液的浓度成正比,吸光度A=αGCGl,其中αG为吸收因子,l为光程。经过对不同PHPH和NHPH下标准溶液的测定,测得αG=(5462±28)L·g-1·m-1,如图2(a)所示。

图2 a 石墨烯水分散液高压均质制备工艺参数 (a)αG随NHPH的变化

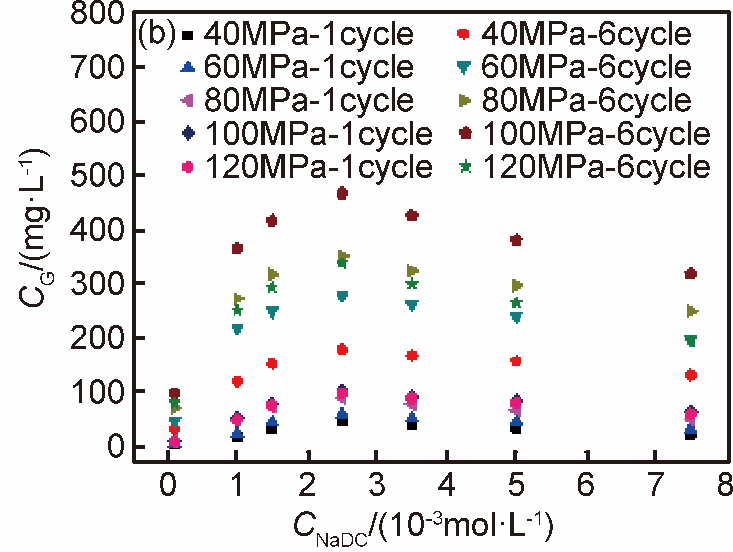

NaDC能够促进石墨烯的剥离,而且在较低的浓度下也可以发挥良好的作用,因此本工作选取NaDC作为表面活性剂以促进石墨烯在水中的剥离和分散。为了提高所得结果的可靠性和适用性,分别选取较低和可高达循环次数,测试40~120MPa范围内CG和CNaDC的对应关系,结果如图2(b)所示。可以看出,不同NHPH和PHPH下,CG均随CNaDC的增大先升高后降低,在CNaDC=2.5×10-3 mol· L-1时出现可高达值。因此,为了获得更高浓度的石墨烯水分散液,在以下实验中CNaDC均固定为2.5×10-3 mol·L-1。

图2(b)石墨烯高压均质水分散液制备工艺参数CG随CNaDC的变化

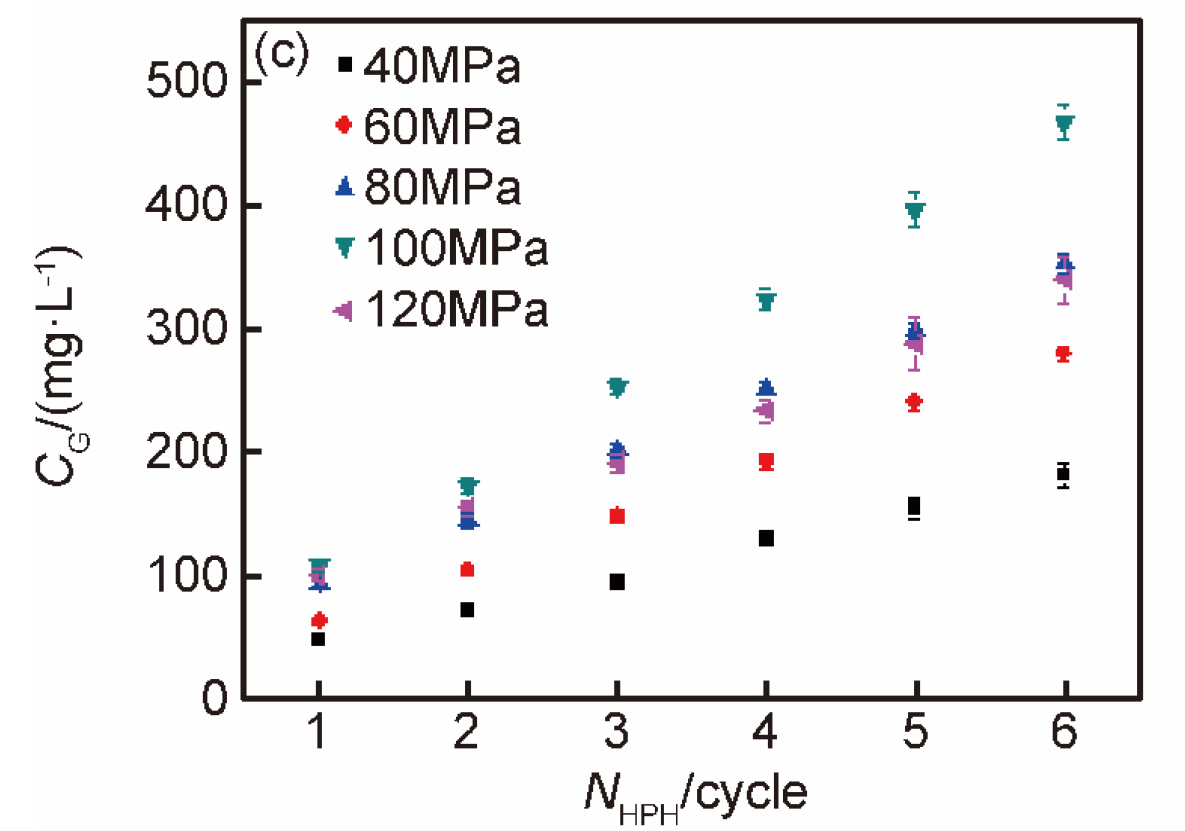

除CNaDC外,NHPH和PHPH对CG也具有较大的影响。如图2(c)所示,在测试压力范围内,CG均随NHPH的增加而增大。不难理解,高压均质过程中物料流速较快,每次循环在均质腔内停留时间较短,剥离不够充分。当NHPH增加时,物料能够得到更加均匀和充分的剥离,石墨烯数量越多CG越高。但是,由于每次循环物料均要受到剧烈剪切、空化和冲撞作用,NHPH的增加势必会对石墨烯晶体结构产生一定的破坏。从前人以有机溶剂为介质通过HPH-LPE法制备石墨烯的工作中可以发现,当NHPH增加时,石墨烯的缺陷随之增多。

图2 (c)石墨烯高压均质水分散液制备工艺参数 CG随NHPH的变化

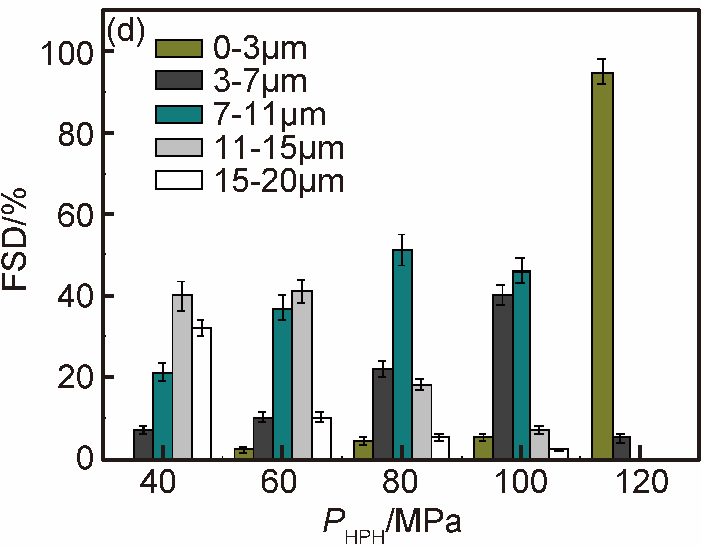

本工作中,由于NHPH>4时石墨烯开始出现较为明显的缺陷,因此,为了得到晶体结构较为完整的石墨烯,除特殊说明外,选定NHPH=4。除NHPH外,CG随PHPH的增大也呈现出明显升高的趋势,并在100MPa时达到可高达值324.3mg·L-1。当PHPH由100MPa增大到120MPa时,CG反而有所下降。Yi等通过计算流体动力学模拟研究了高压微通道流体的流动并发现,石墨的剥离是雷诺切应力、空化作用和颗粒之间相互冲撞共同作用的结果。Gothsch等通过显微粒子成像测速的方法研究高压微通道流体,发现即使在5MPa的压力下也会产生空化作用,而且随压力的增加而增大。显然,高压均质作用与此相似,在高压均质剥离过程中,PHPH的增加造成雷诺切应力、空化作用和颗粒之间相互冲撞作用的增强,所以CG随PHPH的增加而增大。但是,当PHPH继续增大到120MPa时,CG反而下降。对此认为,在剥离过程中压力过高造成了颗粒的团聚,因此在相同的离心速率下分散液中石墨烯数量减少,使得CG降低。对不同压力所得石墨烯的片径SG分布(flakesize distribution,FSD)进行了表征,结果如图2(d)所示。PHPH=120MPa时石墨烯大至片径约为3.0μm,而其他压力下石墨烯大至片径约为20μm。可以发现,若限定石墨烯片径上限为3.0μm,则和预期一致,CG随压力的增加而增大,并于120MPa时取得可高达值。该结果说明120MPa时所得分散液中多为片径较小的石墨烯,和其他各组相比,片径范围在3.0~20μm的石墨烯大量缺失,此片径范围内的石墨烯可能在过高的压力下发生了团聚,形成了大颗粒并在离心过程中被去除,因此CG降低。表面活性剂在石墨和石墨烯表面吸附可以促进石墨的剥离和已剥离石墨烯的分散,而表面活性剂尤其是离子表面活性剂在固/液界面的吸附随温度升高而降低,甚至出现解吸附行为,导致颗粒的团聚,这一现象已在表面活性剂辅助碳纳米管的分散中得到证实。

图 2 (d)石墨烯高压均质水分散液制备工艺参数 石墨烯的片径分布

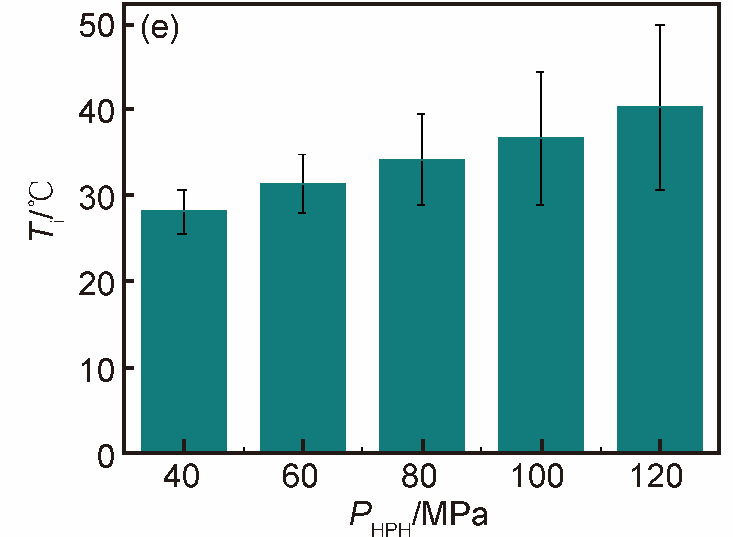

相似地,高压均质剥离制备石墨烯的过程中,压力的增加造成循环温升Ti的不断提高(图2(e)),NaDC极有可能出现吸附量减小或者解吸附行为,从而导致石墨的团聚或者石墨烯的重新堆叠,较终形成大颗粒而被去除。

图2 (e)石墨烯高压均质水分散液制备工艺参数 PHPH对Ti的影响

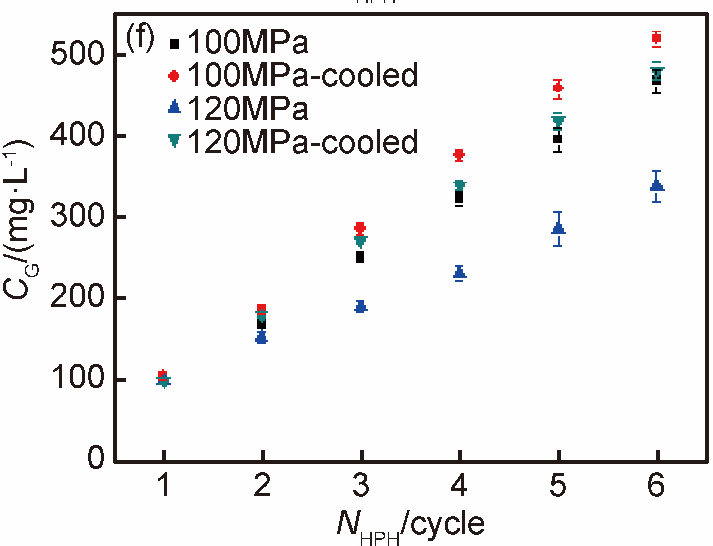

在压力分别为100MPa和120MPa的剥离过程中,将每次循环处理后的物料均经过充分冷却降温至20℃,保证每次循环处理时物料的可高达温度不高于60℃,以不经过冷却降温处理的分散液浓度作为参照,结果如图2(f)所示。可以看出,对于100MPa和120MPa所得石墨烯水分散液,当循环过程中增加冷却降温处理后,较终所得CG均有所增大,说明温度的升高能够导致CG的下降。不难发现,120MPa下增加冷却降温处理与未经过冷却降温处理所得石墨烯分散液的浓度差远高于100MPa下所得石墨烯分散液的浓度差,从而说明循环过程温度升高确实是造成颗粒团聚并导致120MPa时CG下降的重要原因之一。此外,高压均质剥离过程中颗粒之间相互冲击碰撞的概率和强度也随压力的增大而增加,因此除温升以外,过高压力造成的颗粒之间的过多、过强冲撞作用也可能是团聚现象的另外一个重要原因。

图2 (f)石墨烯高压均质水分散液制备工艺参数 冷却降温对CG的影响

通过以上测试分析可知,CNaDC=2.5×10-3 mol·L-1,PHPH=100MPa,NHPH=4时,可以得到浓度为324.3mg·L-1的石墨烯水分散液。与其他方法制备的石墨烯水分散液浓度相比,本实验通过高压均质机制备的石墨烯水分散液浓度显著提高。通过对工艺参数的调控,所得石墨烯水分散液的浓度可以和高沸点有机溶剂为介质时相媲美,甚至有所越,为摆脱有机溶剂的使用以真正实现以水为介质的低成本、绿色环保、大规模石墨烯的制备奠定坚实基础。

苏州微流纳米Vic