杜仲籽油是种不饱和脂肪酸含量较高的植物油脂,有着“植物黄金”美称,不仅含有α-亚麻酸(C18:3)、油酸(C18:1)、亚油酸(C18:2)等多种脂肪酸,且不饱和脂肪酸占比达到 90%,α-亚麻酸的含量也高达 60%,α-亚麻酸对于降低高血压、预防脑血栓、心肌梗塞及抗肿瘤有着显著的作用效果,亚油酸能够预防动脉粥样硬化,减少血清胆固醇沉积在血管壁的可能性。杜仲籽油的维生素 E 含量为190.96 mg/100 g,主要组分为α-生育酚和γ-生育酚,具有很高的营养价值。

杜仲籽油是不饱和脂肪酸含量较高的植物油脂,不仅具有较高的营养价值和抗氧化作用,还能够调节血脂以及降低血压,但长期在高温条件下贮藏易发生氧化酸败,而加工及运输环节中的不稳定因素也会导致脂肪酸组成发生改变及营养价值有所减少。同时,近年来国内外关于杜仲籽油提取工艺及脂肪酸组成测定的研究较多,对于杜仲籽油的加工及应用鲜有报道,尤其是通过食品加工新技术构建以杜仲籽油为植物源营养素的高生物有效性递送载体,比如关于制备杜仲籽油纳米乳液的研究未曾报道,市场上也没有杜仲籽油纳米乳液的相关产品。纳米乳液因其较高的物理稳定性和环境耐受性,近年来作为乳液基输送载体受到广泛关注,已有文献通过 DHPM 技术制备鱼油纳米乳液、迷迭香纳米乳液、高油酸棕榈油纳米乳液。因此,通过高压微射流制备纳米乳液能够尽可能保护杜仲籽油的营养价值及生理功能。通过单因素试验和响应面法优化高压微射流制备纳米乳液的参数条件及组分含量,并对杜仲籽油纳米乳液的质量指标和稳定性进行表征和评价利用高压微射流法探讨DHPM 参数、纳米乳液组分含量对杜仲籽油纳米乳液粒径、粒径分布(PSD)和ζ-电位的影响,通过单因素和响应面试验优化高压微射流制备纳米乳液的工艺条件。研究高压微射流乳化较好制备条件下的杜仲籽油纳米乳液的分散特性、稳定特性、微观结构、脂肪酸组成、抗氧化性等,对杜仲籽油纳米乳液制备前后的质量指标、营养价值、生理活性及贮藏能力做出表征和评价

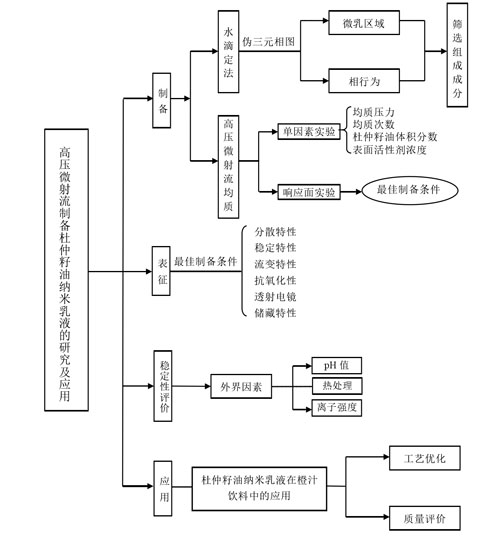

图 1 设计思路图

1 本实验通过水滴定法和常规搅拌法制备杜仲籽油微乳液,优化杜仲籽油微乳液的配方,根据成乳区域大小来筛选复合表面活性剂类型及配比,利用动态高压微射流技术(DHPM),以筛选过的复合表面活性剂制备杜仲籽油纳米乳液,探讨 DHPM 参数及纳米乳液组分含量对杜仲籽油纳米乳液粒径、粒径分布(PSD)和ζ-电位的影响,通过单因素和响应面试验优化高压微射流制备纳米乳液的工艺条件,旨在为杜仲籽油的加工及应用提供新的实践思路。

2.1 材料与试剂

杜仲籽油(食品级,不饱和脂肪酸含量≥90.0%):陕西森弗天然制品有限公司;

Tween 80(分析纯,聚氧乙烯山梨醇酐单油酸酯):天津大茂化学试剂厂;

EL-40(分析纯,蓖麻油聚氧乙烯醚-40):山东优索化工科技有限公司;

无水乙醇、丙二醇、丙三醇、正丁醇、异丁醇(均为分析纯):天津富宇精细化工有限公司。

主要仪器与设备

XHF-D 型高速分散机:宁波新芝生物科技股份有限公司;

T6 型紫外可见分光光度计:北京普析通用仪器有限责任公司;

JJ-1 型电动搅拌器:常州国华电器有限公司

Nanogenizer30K微射流高压均质机:美国Genizer公司;

Zetasizer NANO-ZS90 型纳米粒度表面电位分析仪:英国 Malvern 公司。

图2-1 动态高压微射流均质机Nanogenizer30K

2.2 试验方法

在室温条件,将筛选出的较好的表面活性剂、助表面活性剂以较好 Km(表面活性剂与助表面活性剂配比)值复合表面活性剂溶于去离子水中,形成表面活性剂水溶液,使用磁力搅拌器在 700 r/min 的转速下充分混合 10 min,形成水相;并在 10000 r/min 的高速剪切下将杜仲籽油加到水相中,持续剪切 2 min 形成粗乳液。在冰水浴保持低温的状态下,将粗乳液按不同的参数条件通过高压微射流处理得到杜仲籽油纳米乳液。

2.3 杜仲籽油纳米乳液单因素试验与结果分析

以均质次数、均质压力、表面活性剂浓度、杜仲籽油体积分数为考察因素进行单因素试验,测定杜仲籽油纳米乳液粒径、粒径分布(PSD)、ζ-电位绝对值(以[-]ζ-电位表示)。

2.3.1 均质压力

配置 0.12 g/mL 的表面活性剂水溶液,缓慢加入质量分数 8%的杜仲籽油,均质处理次数为 5 次,均质压力分别为 60 Mpa、100 Mpa、140 Mpa,对照为未处理的粗乳液。

2.3.2 均质次数

配置0.12 g/mL 的表面活性剂水溶液,缓慢加入质量分数 8 %的杜仲籽油,在 100MPa 的均质压力下制备纳米乳液,均质处理次数为 1-6 次,对照为未处理的粗乳液。

2.3.3 表面活性剂浓度

分别配置 0.03、0.06、0.09、0.12、0.15、0.18 g/mL 的表面活性剂水溶液,缓慢加入质量分数 8 %的杜仲籽油,在 100 Mpa 条件下均质 5 次。

2.3.4 杜仲籽油体积分数

配置 0.12 g/mL 的表面活性剂水溶液,分别缓慢加入质量分数 2 %、4 %、6 %、8 %、10 %、12 %的杜仲籽油,100 Mpa 条件下均质 5 次。

2.4.1杜仲籽油纳米乳液单因素实验结果分析

杜仲籽油纳米乳液响应面试验在单因素实验的基础上,根据响应面 Box-Behnken Design 设计原理,采用 DesignExpert 10.0 软件进行响应面试验的设计与分析。以制备的杜仲籽油纳米乳液的粒径和ζ-电位绝对值为响应值,选取 A、B、C 共 3 个对响应值有影响的因子,采用 3 因子 3 水平的响应面分析法进行试验设计。

2.4.2杜仲籽油纳米乳液的粒径、粒径分布及ζ-电位测定

将 0.1 mL 的杜仲籽油纳米乳液稀释 100 倍,以避免高质量分数引起的多重散射效应,使用激光粒度分析仪于室温下进行粒径、粒径分布(PSD)、ζ-电位的测定,将仪器调为正常室温状态,且三种指标的平衡时间均设定为 120 s,每组指标测定均以平行 3 次进行计算数据的统计处理数值以 3 次平行试验的“均值±标准偏差”表示,采用 Origin 8.5 软件绘图,样品间差异性通过 Duncan 法比较(p<0.05)。

2.4.3杜仲籽油纳米乳液单因素实验结果

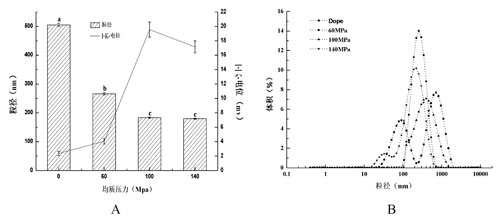

图 2-4 均质压力对纳米乳液的影响,A:粒径和ζ-电位绝对值,B:粒径分布(PSD)

图 2-4 为均质压力对纳米乳液粒径及其分布(PSD)和ζ-电位的影响。由图可知,与未经高压微射流处理的原液相比,纳米乳液的粒径和ζ-电位绝对值明显改变、粒径分布范围变窄且成单峰均匀分布,一定程度上可反映高压微射流处理会可提高纳米乳的稳定性。与其他均质压力相比,140 Mpa 处理下的纳米乳液粒径(179.9 nm)小至,这是因为在高压处理过程中原液进入反应器时,在很小的空间内被强烈撞击,瞬间产生巨大能量形成压力降,大颗粒物质被高度破碎。100 Mpa 的处理下,纳米乳液ζ-电位的绝对值显著增加,当均质压力达到 140 Mpa 时,纳米乳液的ζ-电位绝对值呈下降趋势。Ngan等人研究发现,纳米乳液处于稳定状态下的ζ-电位绝对值介于 20-30 mV 范围左右,且电位差值越小则稳定性越高。因此,在 100 Mpa 下处理的样品,其ζ-电位绝对值可达到 19.55 mV,已具有一定的稳定性。如图 2-4B 所示,均质压力越高,PSD 越窄,其中单峰分布主要在 60 和 100 Mpa,而多峰分布为 140 Mpa。而 PSD 峰形的变化可能是由于较大均质压力产生的小颗粒相互聚集和吸引所导致的,这一现象也被称为“过度均质”,Iordache也曾对上述现象有过报道。

总体而言,经 动态高压微射流 处理的纳米乳液 PSD 较窄,稳定性较高。Sun 等人发现,150 Mpa 压力处理下的纳米乳液粒径更小及 PSD 更窄。Thymoquinone 等人还发现纳米乳液分散体系中的小颗粒(d<100nm)体积百分比为 68.8 %,125 MPa 的 DHPM 处理下,其体积百分比达到 90.3%,达到显著增加的趋势(p<0.05),表明经 DHPM 处理后粒径分布更窄,稳定性更高。

2.5 均质次数对纳米乳液粒径、粒径分布和ζ-电位的影响

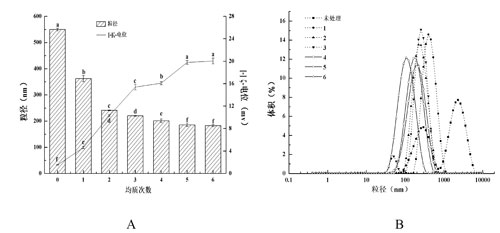

图 2-5 均质次数对纳米乳液的影响,A:粒径和ζ-电位绝对值,B:粒径分布(PSD)

DHPM 可以减小纳米乳液悬浮颗粒粒径的大小,进而使 PSD 发生变化。图 2-5表明均质次数对杜仲籽油纳米乳液的粒径、PSD 和ζ电位的影响。结果表明,随着均质次数的增加,颗粒尺寸明显减小,PSD 呈单峰尺寸分布,宽度逐渐变窄,这与 Li 等人的研究结果相一致。纳米乳液的粒径分布峰越窄说明其颗粒越集中,越宽则反之,Wang 等人也给出了类似的结果,表明 DHPM 产生的压力降高度破碎大颗粒物质,而小粒子体积粒径百分比随着均质次数的增加逐渐增加。另一方面,均质次数的增加引起了ζ-电位绝对值的显著增加。但是,经过 5 次处理后,即使均质次数不断增加,杜仲籽油纳米乳液的粒径和ζ电位绝对值均没有发生显著变化,这与 Tan的研究结果基本一致。结果表明,经过 5 次均质处理后,纳米乳液达到了相对稳定的状态。

2.6 杜仲籽油体积分数对纳米乳液粒径、粒径分布和ζ-电位的影响

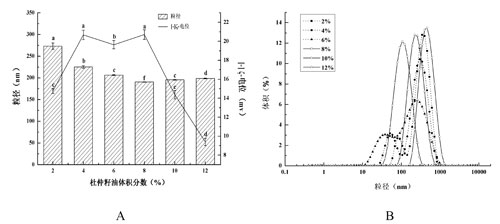

图 2-6 杜仲籽油体积分数对纳米乳液的影响,A:粒径和ζ-电位绝对值,B:粒径分布(PSD)

图 2-6 表明杜仲籽油体积分数对粒径、PSD 和ζ-电位的影响。当杜仲籽油体积分数为 8%时,其粒径小至为 190.40 nm,ζ-电位绝对值可高达为 20.71 mV,PSD 较窄,说明杜仲籽油的含量为 8%时,颗粒间相互排斥力高,稳定性较高。因此,提高纳米乳液中的杜仲籽油体积分数可以增强其稳定性,但当杜仲籽油体积分数达到 12%时,表面活性剂因含量不足难以吸附全部的油滴,而未吸附的油滴则相互聚集,加速了纳米乳液的奥氏熟化,进而导致其 PSD 增宽,稳定性也降低。Kundu之前也报告过类似的结果,他们发现过量的油相没有完全被表面活性剂所吸收,而油相又易通过介质的流动发生扩散,从而导致体系的粒径增加,进而发生乳析和奥氏熟化现象的发生。同样,Lee也证明,随着油相浓度的进一步增加,纳米乳液的ζ-电位绝对值降低,侧面反映高载油量降低了纳米乳液的稳定性。

2.7表面活性剂浓度对纳米乳液粒径、粒径分布和ζ-电位的影响

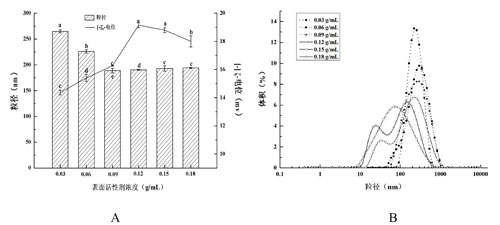

图 2-7 表面活性剂浓度对纳米乳液的影响,A:粒径和ζ-电位绝对值,B:粒径分布(PSD)

如图 2-7A 所示,随着表面活性剂浓度的不断增加,纳米乳液的粒径显著减小,但当表面活性剂浓度达到 0.15 g/mL 时,纳米乳液的粒径有所增加;ζ-电位也表现出相反的变化趋势,即先增大后减少。当表面活性剂浓度为 0.12 g/mL 时,纳米乳液的粒径小至(190.31 nm)、ζ-电位绝对值可高达(19.15 mV)。图 2-7 B 表明当表面活性剂浓度低于 0.12g/mL 时,纳米乳液的 PSD 呈单峰分布,说明适当浓度的表面活性剂可以增强纳米乳液的稳定性。而当表面活性剂浓度逐渐增大时,粒径减小和ζ-电位绝对值增加的主要原因是 DHPM 产生的高速压力、高频振动、强烈的剪切及空穴爆炸力,导致表面活性剂结构的变化,使其更容易吸附在油水界面,进而减小颗粒尺寸。但是,当浓度过 0.12g/mL 时,PSD 呈多峰分布,表明 PSD 分布不均匀、稳定性差,这可能是过量的表面活性剂引起的高粘度现象,降低纳米乳液的稳定性。Jafari 和 Garcia通过研究也发现,过量的表面活性剂会影响纳米乳液的均匀性和稳定性。

2.8 杜仲籽油纳米乳液响应面实验结果

回归方程的建立及模型方差分析

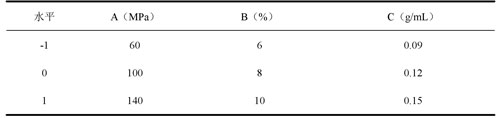

在单因素实验的基础上,根据响应面设计原理,选取均质压力(A)、杜仲籽油体积分数(B)、表面活性剂浓度(C)共 3 个对响应值有影响的因子,采用 3 因子 3 水平的响应面分析法进行设计,以粒径和ζ-电位绝对值为响应变量,使用 Design-Expert 10.0软件进行数据分析。因素与水平见表 2-4,方案及结果见表 2-5、方差分析见表 2-6 和2-7。

表 2-4 响应面因素与水平

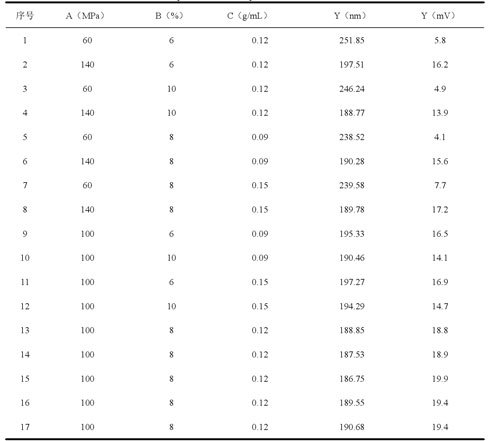

表 2-5 响应面实验方案及结果

采用 Design-Expert10.0 软件对表 2-5 的试验数据进行回归拟合后,得到粒径与三个因素之间的二次多项回归模型:Y=1887-26.23A-2.78B+0.79C-0.78AB-0.39AC+0.47BC+26.31A2+6.11B2-0.44C2

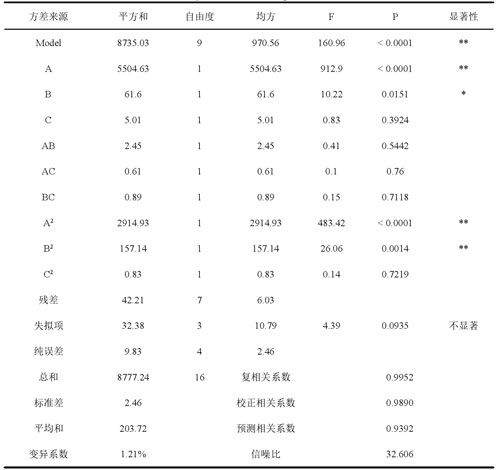

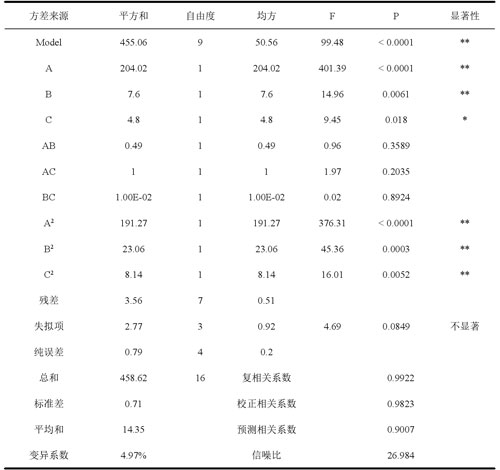

表 2-6 粒径模型方差分析

注:**p<0.01,差异极显著;*p<0.05,差异显著

由表 2-6 可知,实验选取的杜仲籽油纳米乳液粒径模型不同处理间差异极显著(p<0.01),模型拟合度 R2 为 0.9952 说明响应值粒径的变化有 99.52% 来源于所选变量,拟合度较好,说明此模型的预测较为可靠。在粒径模型中,一次项 A,二次项 A2、B2的影响为极显著,一次项 B 影响显著,其他项差异不显著。这表明各因素对粒径的影响大小顺序为:均质压力>杜仲籽油体积分数>表面活性剂浓度,表现为高压微射流均质所产生的高剪切力对纳米乳液粒径的影响较大,乳液组成及性质对粒径的影响较小。采用 Design-Expert 10.0 软件对表 2-5 中的ζ-电位绝对值试验数据进行回归拟合后,得到ζ-电位绝对值与三个因素之间的二次多项回归模型:Y2=19.28+5.05A-0.98B+0.78C-0.35AB-0.50AC+0.05BC-6.74A2-2.34B2-1.39C2

表 2-7 ζ-电位绝对值模型方差分析

注:**p<0.01,差异极显著;*p<0.05,差异显著

由表 2-7 可知,ζ-电位绝对值模型不同处理间差异极显著(p<0.01),模型的拟合度 R2 为 0.9922,说明响应值粒径的变化有 99.22% 来源于所选变量,拟合度较好,说明此模型的预测较为可靠。在ζ-电位绝对值模型中,一次项 A、B,二次项 A2、B2、C2的影响均极显著,一次项 C 的影响显著,其他项差异不显著。这表明各因素对ζ-电位绝对值的影响大小顺序为:均质压力>杜仲籽油体积分数>表面活性剂浓度,表现为高压微射流作用所产生的高剪切力对纳米乳液ζ-电位绝对值的影响较大,乳液组成及性质对ζ-电位绝对值的影响较小。

杜仲籽油纳米乳液响应面分析

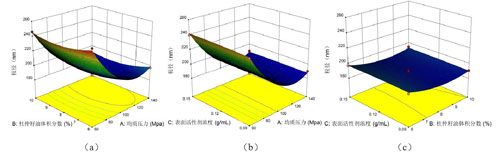

(1)在上述模型的基础上,以其中一个因素为零水平,考察另外两因素对粒径的影响,得到图纳米乳液粒径的响应面图。由图 2-8(a)可知,过大的均质压力会造成过乳化现象,降低了高压微射流效果。由图 2-8(b)和(c)可知,增大表面活性剂的浓度可以降低表面张力,减小乳化时能量的消耗,对纳米乳液粒径有一定的影响。

图 2-8 均质压力、杜仲籽油体积分数和表面活性剂浓度交互作用的粒径响应面图,a:均质压力(A)与杜仲籽油体积分数(B),b:均质压力(A)与表面活性剂浓度(C),c:杜仲籽油体积分数(B)与表面活性剂浓度(C)

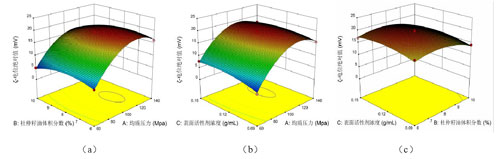

(2)在上述模型的基础上,以其中一个因素为零水平,考察另外两因素对ζ-电位绝对值的影响,得到纳米乳液ζ-电位绝对值的响应面图。由图 2-9(a)可知,提高均质压力能显著提高乳液的ζ-电位绝对值,但随着均质压力的继续升高,ζ-电位绝对值又呈现下降的趋势。由图 2-9(b)和(c)可知,表面活性剂浓度的变化对纳米乳液ζ-电位绝对值有一定的影响。

图 2-9 均质压力、杜仲籽油体积分数和表面活性剂浓度交互作用的ζ-电位绝对值响应面图,a:均质压力(A)与杜仲籽油体积分数(B),b:均质压力(A)与表面活性剂浓度(C),c:杜仲籽油体积分数(B)与表面活性剂浓度(C)

较好工艺条件的确定及验证实验

通过软件 Design-Expert 10.0 对响应面试验优化分析得知,当均质压力为 117 MPa,杜仲籽油体积分数为 7.9 %,表面活性剂浓度为 0.12 g/mL 时,纳米乳液的粒径小至、ζ-电位绝对值大至。在较优条件下,纳米乳液粒径的理论预测值为 182.52 nm、ζ-电位绝对值的理论预测值为 20.31mV,为验证响应面法优化试验结果的可靠性,在响应面优化的较好条件下重新测定纳米乳液的粒径,所得粒径的真实值为(187.27 ± 1.52)nm,与实际测量值吻合度为 97.5 %;ζ-电位绝对值的真实值为(19.56 ± 0.36)mV,与实际测量值吻合度为 96.3 %,说明响应值的实验值与方程的预测值吻合度较高。

2.5 本章小结

(1)通过水滴定法和常规搅拌法制备杜仲籽油微乳液,通过判断成乳区域大小筛选出了合适的复合表面活性剂类型及配比:表面活性剂为 Tween 80、助表面活性剂为无水乙醇,两者以 2:1 的比例共同组成复合表面活性剂,以上具有较好乳化性能的复合表面活性剂可用于高压微射流制备杜仲籽油纳米乳液。

(2)通过单因素及响应面优化分析可知,当均质压力为 117 MPa,杜仲籽油体积分数为 7.9 %,表面活性剂浓度为 0.12 g/mL 时,纳米乳液的粒径小至、ζ-电位绝对值大至。此条件下制备的纳米乳液稳定性强,粒径分布均匀;根据均质条件对纳米乳液粒径、粒径分布和ζ-电位的影响结果可知,高压微射流可以提高纳米乳液的稳定性。后续章节将对在较好制备条件下形成的杜仲纳米乳液进行质量评价和稳定性分析。

创新点:(1)目前国内外对于杜仲籽油的加工及应用鲜有报道,本研究构建以杜仲籽油为植物源营养素的高生物有效性递送载体,采用新兴高压加工技术旨在保护杜仲籽油的营养价值及生理功能;(2)将杜仲籽油纳米乳液作为功能性原料添加到橙汁饮料中,该产品营养丰富,符合了现代消费者健康饮食的理念,扩大了杜仲籽油在功能食品中的应用范围。

苏州微流纳米Vic