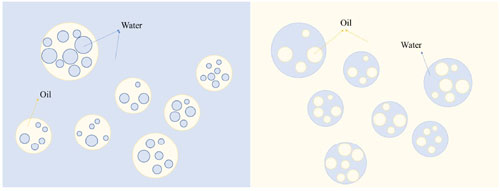

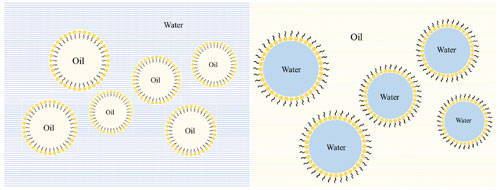

乳液,日常生活中,常见乳液有食品乳、化妆品乳液,乳液通常是两种不互溶的液体混合而成的体系。而乳液中两种液体,其中一种以液滴形式存在于另一种液体中,液滴相称为分散相或内相,而把另一相称为连续相或外相。常见的乳液中不互溶的两相一般为水相和油相,其中根据分散相的不同又可分为油包水(W/O)乳液和水包油(O/W)乳液。实际中互不相溶的两种有机溶液形成的油包油(O/O)乳液也存在,不过应用罕见。近三十年来又出现了双重和多重乳液,这意味着在一个体系中可能存在着更为复杂的结构,如 W/O/W 型或 O/W/O 型等。前者为互不相溶的油相将两个水相隔开,后者为互不相溶的水相将两个油相隔开。普通乳液和多重乳液的结构如图 1和 2 所示。

图 1 水包油型乳液(O/W)和油包水型乳液(W/O)示意图

图 2 水包油包水型乳液(W/O/W)和油包水包油型乳液(O/W/O)示意图

乳液依据内相粒径大小进行分类

传统乳液、纳米乳液与微乳液

传统乳液,有时被称为常规乳液、乳状液或巨型乳液,通常是指液滴半径在 300 nm到 100 μm 之间的分散体系。从液滴的直径范围来看,它大部分属于粗分散体系。这种类型的胶体体系是动力学不稳定的,也就是说,分散的油相和水相要比乳液本身具有更低的自由能。所以油水界面的自由能为正值,两相间存在着较高的表面张力。我们知道自由能为负值时说明反应过程自发,正的自由能不利于两相间的相互作用,因为水相中水分子之间会形成强大的氢键,但不会与油相分子发生作用,这就是一般说的疏水效应,因此传统乳液总是随着时间的推移有破乳趋势。另外,这些乳液往往呈不透明状态,因为其液滴直径与光的波长在相近的范围内,对光有强烈的反射作用(条件是水相和油相的折射率差异不是非常接近于零)。

与之相对的,一些胶体分散体系由于其相比于传统乳液大大减小的粒径而有着更好的物理化学稳定性和生物可利用率,这就是常说的微乳液和纳米乳液。

1943 年研究人员首次报道了微乳这种分散体系。水和油与大量表面活性剂和助表面活性剂(一般为中等链长的醇)混合能够自发的形成透明或者半透明的体系,可以是水包油型(O/W)也可以是油包水型(W/O)。它是一种热力学稳定的各向同性液体,微观上由表面活性剂界面膜所稳定的一种或两种液体的液滴所构成。分散相的液滴为球形,但是半径非常小,通常在 10-100 nm 范围内。但需要注意的是微乳液只能在一个特定的组成比例和环境条件下才能保持动力学稳定,一旦这些条件发生变化即有可能失稳(例如稀释、添加组分或者改变温度等)

纳米乳液通常是指由不互溶的两相(油和水)通过添加合适的乳化剂并采用某种手段形成的均一体系。纳米乳液的液滴粒径一般在 20-300 nm 之间,且粒径分布较为狭窄。与传统乳液相比,纳米乳液有很多利于食品加工的优点。例如纳米级的粒径大小能很好地稳定体系,减弱因聚集或是重力引起的乳液失稳。相比于微乳液来说,纳米乳液体系对表面活性剂的要求用量要低,并可使用生物兼容性强的生物大分子表面活性剂,如蛋白质等。同时纳米乳液比微乳液使用更少的有机共溶剂,所以当前食品和饮料工业比起微乳来说更为关注纳米乳液的生产。另外从生产过程上,纳米乳液通常需要经过高能外力的作用来形成(如剪切、均质等),比起自组装或者由共价键形成的纳米载体,被包载的食品功能因子经消化后释放并被吸收的可能性更大。几种胶体体系的物理性质比较参见图 3。

图3 不同类型乳液的粒径与稳定性关系

乳液的制备方法

依赖于潜在的液滴破裂的物理化学机制,纳米乳液的形成主要有两种方法:高能外力乳化法(高压均质、微射流、声等)和低能乳化法(例如乳液相转换(EPI),自发乳化)。

高压均质法

高压均质是在高压下,物料受到强烈的剪切力和压为而达到破碎和乳化效果。引起剪切力和压为的主要原因是空穴效应、层流效应和瑞流效应,高压均质机能够在短时间内提供所体系所需的能量,并得到常规属性的纳米乳。

声乳化法

声乳化法是采用声装置,利用声波作用使得体系内的不相溶液体粉碎并分散均匀,与周围液体形成乳状液的方法。在声过程中,液体内产生大量气泡,这些小气泡随着声振动逐渐増长并且增大,然后突然分裂和破碎,分裂后的小气泡又继续的增长和破碎,这种现象被称为声空化效应。声波乳化与普通的乳化法相比,乳化粒径小,乳化体系稳定且所需功率小。声乳化法虽然在降低粒径方面具有显著作用,但是其只能应用于实验室研究或者小批量生产,所以在应用方面受到限制。

微射流乳化法

微射流乳化法采用微射流高压均质设备,利用高压泵,使物料进入反应室。在反应室内,原料被分成多股细流形成高速流体,并以高速射流状态进入反应室的冲击区,进行高频剪切、同时射流经过更加强烈的垂直对撞。在对撞的过程中释放出大部分能量,产生百分之九十的压降。在冲击区内,物料之间产生剪切和相互撞击作用,使得物料内液滴高度破碎,实现了物料的均质乳化。有研究显示,微射流乳化法制备的乳液粒径通常在200nm以下,100nm以下也为常见,小至研究报道微射流乳液粒径为7nm,且分布集中(PDI一般再0.2以下)、重复性强,,相较其方法制备出的乳液可以减少乳化剂的使用,制备的产品也更清澈透明、稳定性更高,微射流均质法已经被一些国际品牌用于高端产品制备中。

低能乳化法制备纳米乳液

低能乳化法是一种通过利用系统内自身的内能制备纳米乳液的方法。低能乳化法包括相转变温度法(P打法)、反相乳化法(PIC法)和自乳化法。

相转变温度法(PIT法)

相转变温度法是基于非离子表面活性剂的分子几何特点随温度的变化而改变的方法。在含有水-油-表面活性剂的三元体系中,当体系的温度升高至相转变温度时,表面活性剂的自发曲率接近于0,此时的表面张力较低,然后瞬间冷却体系,即得到粒径较小的纳米乳液,在低温时,表面活性剂自发曲率为大的正值,因此有利于形成稳定的水包油(O/W)乳液。在高温度时,表面活性剂自发曲率为大的负值,因此有利于形成稳定的油包水(W/O)乳液。

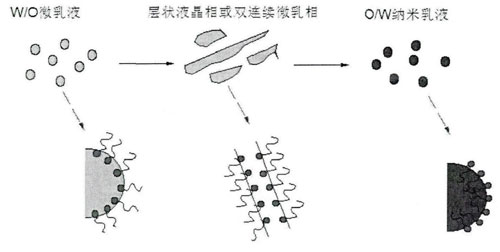

反相乳化法(PIC法)

反相乳化法是向一定配比的油-表面活性剂溶液里,在恒定的温度下,逐步滴加水的方法。随着水含量的增加,表面活性剂经历相反转,较终得到O/W纳米乳,液因此此方法称为反向就化法。有研究表明,在乳化过程中,随着水含量的增加,体系的连续相由油相转变为层状液晶项,再由层状液晶项转变为凝胶相,较终由凝胶相转变为水连续相的纳米乳液。另外研究表明:对于反相乳化法,存在较优的HLB范围,在此HLB值范围内,体系得到的纳米乳液粒径小至,而通过PIT转向法制备得到的纳米乳液粒径与HLB值关系较小。图4所示为反相乳化法形成纳米乳液的过程。

图4 反相乳化法形成纳米乳液

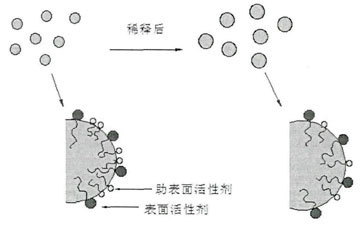

自乳化法

自乳化法即微乳液稀释法,通过利用微乳液稀释过程中释放出的化学能量形成纳米粒径的方法叫做微乳液稀释法。在稀释过程中,系统没有发生相变化,即表面活性剂的自发曲率没有正负的转变,这是微乳液稀释法区别于反相乳化法和相转变温度法的重要不同。在稀释微乳液过程中,部分的助表面活性剂从油相进入水相,液滴表面由于没有足够的表面活性剂浓度去维持较低的界面张力,原微乳液则不能保持热力学稳定,从而形成动力学稳定的纳米乳液图5所示为自乳化法形成纳米乳液的过程。有研究指出纳米乳液形成机理为:在稀释过程中,由于含水量的改变导致浓初液体系自发曲率的改变,降低了体系对油相的增溶能力,使原本增溶在双连续微乳液相中的油相过饱和而发生自乳化,通过微乳液稀释法制备纳米乳液,醇的加入能改变表面活性剂层的柔初性及降低体系的界面张力,从而有助于微乳液区的形成。

图5 自乳化法形成纳米乳液

更多资料,请参阅:

1. 高压微射流均质机与高压均质机在纳米乳、脂质体制备中的应用与区别。

更多详情请联系

| 王经理 电话:13020218906 邮箱:biotech@willnano.com 网址:www.willnano.com 苏州微流纳米生物技术有限公司 |

苏州微流纳米Vic